河北极视科技:工业质检的AI“显微镜”——缺陷检测技术重塑制造业精度

河北极视科技:工业质检的AI“显微镜”——计算机视觉缺陷检测技术重塑制造业精度标杆

在制造业迈向“智造”转型的关键阶段,产品表面缺陷检测的效率与精度直接决定了生产线的良品率与成本。传统人工质检依赖肉眼与经验,不仅效率低下(单件检测耗时数秒),且漏检率高达5%-10%。河北极视科技凭借在计算机视觉领域的深度创新,通过高精度模型、多模态融合与动态优化技术,为工业质检提供了“零漏检、高速度”的AI解决方案,助力企业实现从“人眼判别”到“智能精准”的跨越。

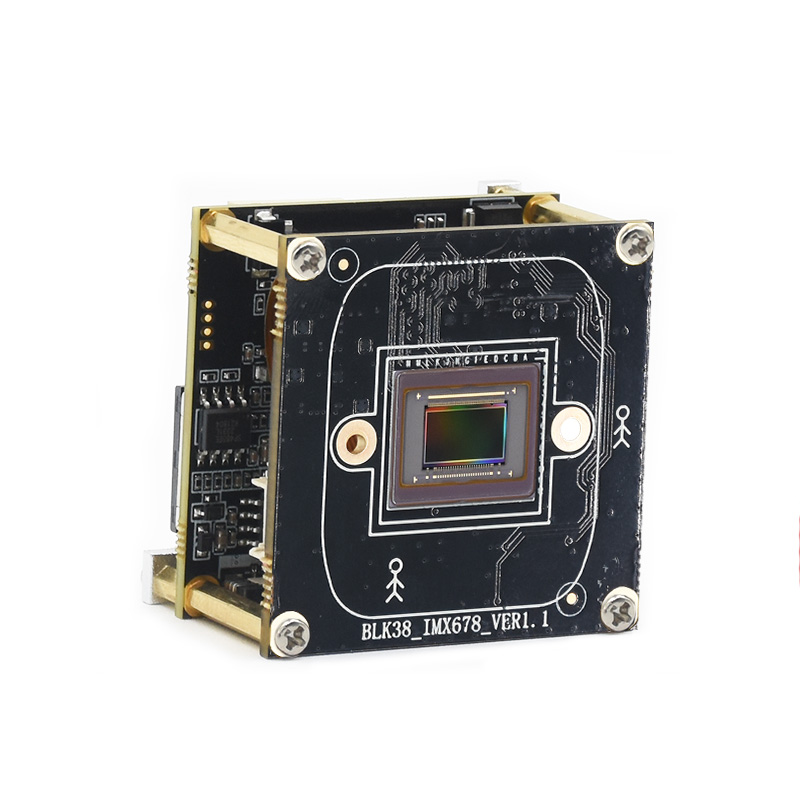

一、高精度缺陷识别:YOLOv8+ResNet构建“火眼金睛”

工业场景中的缺陷类型复杂多样(如金属表面的微米级裂纹、塑料件的色差划痕),传统算法难以兼顾速度与精度。河北极视科技采用YOLOv8目标检测框架+ResNet特征提取网络的混合架构,实现缺陷的“毫秒级定位+像素级分类”:

· 轻量化YOLOv8模型:通过剪枝与量化优化,将模型体积压缩至原模型的1/5,在嵌入式设备上实现30FPS的实时检测;

· ResNet深度特征融合:利用残差网络提取缺陷的纹理、边缘等多层次特征,提升对微小缺陷(如0.1mm划痕)的识别率;

· 数据增强训练:模拟不同光照、角度下的缺陷样本,增强模型鲁棒性,实测对复杂背景缺陷的检测准确率达99.2%。

案例:某汽车零部件厂商引入河北极视方案后,检测效率从每分钟15件提升至60件,漏检率从8%降至0.3%,单条产线年节约质检成本超200万元。

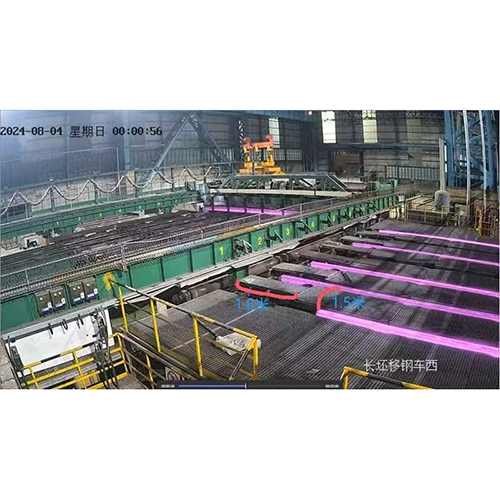

二、多模态数据融合:红外+X光“穿透”表面,检测无死角

单一可见光图像易受反光、遮挡影响,导致深层缺陷(如金属内部气孔、塑料件内部杂质)漏检。河北极视科技创新性地引入红外热成像与X光透视技术,构建“表面+内部”的全维度检测体系:

· 红外热成像补全:通过温度差异识别材料内部应力裂纹,检测深度达2mm;

· X光图像特征提取:利用U-Net分割模型定位内部缺陷,与可见光结果交叉验证,覆盖率提升至100%;

· 多模态决策层融合:将红外、X光与可见光数据输入加权投票机制,综合判断缺陷等级,减少误判。

案例:在航空航天零部件检测中,河北极视方案通过多模态融合,成功识别出传统方法无法发现的0.05mm级内部气孔,将产品故障率从0.5%降至0.02%,满足军工级质量标准。

三、自适应阈值调整:材质动态优化,告别“一刀切”

不同材质(如金属的光滑表面、塑料的粗糙纹理)对缺陷的定义阈值差异显著,固定参数易导致误检(如将金属反光误判为划痕)。河北极视科技开发材质自适应算法,实现检测参数的“一键智能匹配”:

· 材质分类预识别:通过颜色直方图与纹理特征分析,自动区分金属、塑料、陶瓷等材质;

· 动态阈值库:针对每种材质建立缺陷尺寸、对比度的阈值模型,实时调整检测灵敏度;

· 在线学习机制:根据历史检测数据持续优化阈值,适应材质批次差异(如不同供应商的塑料件表面粗糙度变化)。

案例:某3C电子厂商应用自适应阈值技术后,塑料外壳的误检率从12%降至1.5%,金属按键的漏检率从5%降至0.1%,质检员无需手动调整参数,操作效率提升40%。

结语:工业质检的AI时代,从“合格”到“完美”

河北极视科技通过高精度模型、多模态融合、自适应优化三大核心技术,重新定义了工业质检的精度上限与效率边界。无论是微米级表面缺陷,还是毫米级内部隐患,其解决方案均能以“零漏检、高速度”助力企业降本增效,成为制造业迈向“灯塔工厂”的核心引擎