铸坯位置定位识别设备

稳格科技纯视觉铸坯位置识别系统,依托高性能工业相机与先进深度学习算法,实现毫米级铸坯定位精度,具备强大抗干扰能力与工业控制协同功能,适配钢铁生产全工艺流程,助力企业降低运维成本,提升生产效率与质量,加速智能化转型进程。

纯视觉铸坯位置识别系统:钢铁行业智能化升级的核心利器

在钢铁冶炼与轧制这一复杂且连续的工艺流程中,铸坯的精准定位无疑是保障生产顺畅进行、提升最终成品质量的核心要素。传统的人工目视检测方式不仅效率低下,而且极易受到高温辐射、粉尘弥漫、强光干扰等恶劣生产环境的影响,导致定位出现偏差。而简单的传感器检测方案,也常常因为无法适应铸坯表面的复杂变化,如氧化铁皮的生成、蒸汽的遮挡等,而出现误判或漏判的情况,进而造成设备联动滞后,甚至引发严重的生产事故。

稳格科技凭借其在工业自动化领域的深厚技术积累与敏锐的市场洞察力,精心推出了纯视觉铸坯位置识别系统。该系统以高性能工业相机作为感知世界的“眼睛”,结合先进的高精度算法与工业控制系统进行深度协同,实现了对铸坯位置的全流程实时、精准感知与自动化决策,为钢铁企业提供了一套高效、可靠且极具前瞻性的智能化解决方案,助力企业在激烈的市场竞争中脱颖而出。

系统核心优势

1. 高精度感知,洞察秋毫

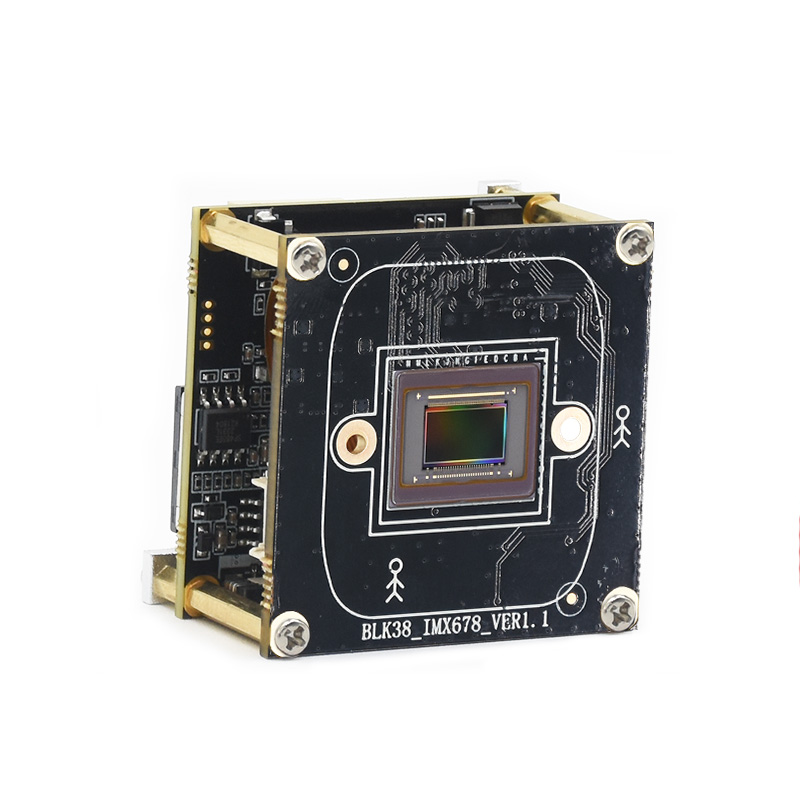

该系统选用千万像素级的工业相机,具备极高的分辨率和图像捕捉能力。搭配定制化的光学滤镜与补光系统,能够有效穿透高温铸坯表面形成的氧化铁皮以及弥漫的蒸汽,清晰捕捉到铸坯端面、边缘以及标识符等关键特征。同时,工业相机支持全局快门与高动态范围(HDR)模式,能够完美消除因铸坯高速运动而产生的图像模糊问题,以及因光线不均匀而导致的光晕干扰,确保获取的每一帧图像都清晰、准确。

2. 智能算法决策,精准无误

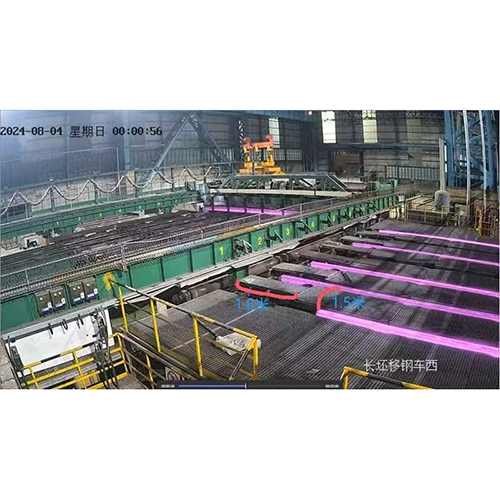

基于深度学习的卷积神经网络(CNN)算法是该系统的“智慧大脑”。它通过多帧数据融合技术,将连续获取的多帧图像信息进行整合分析,充分利用图像中的时空信息,提高识别的准确性。而亚像素级边缘检测技术更是将定位精度提升到了毫米级别,误差控制在≤±1.2mm。该算法还具备强大的抗干扰能力,能够有效应对铸坯表面的污渍、形变以及强光反射等各种复杂情况,识别准确率高达≥99.7%,为生产决策提供了坚实可靠的依据。

3. 工业控制协同,高效联动

系统通过OPC UA、Modbus TCP/IP等标准协议与上位机(HMI/SCADA)以及PLC实现无缝对接,构建了一个高效的信息交互与协同控制网络。它能够实时将铸坯位置数据映射至生产执行系统(MES),使生产管理人员能够实时掌握生产现场的动态信息。同时,根据预设的逻辑规则,系统可以自动触发喷号机喷印、冷却水阀启停、辊道运输调速等一系列设备动作,闭环控制响应时间≤150ms,实现了生产过程的自动化、智能化控制,大大提高了生产效率。

4. 全场景适配,稳定可靠

该系统具备出色的环境适应性和稳定性,支持在-20℃~80℃的宽温环境下稳定运行,能够轻松应对钢铁生产现场复杂的温度变化。其抗电磁干扰等级达到IEC 61000 - 4 - 6标准,有效避免了因电磁干扰而导致的系统故障。无论是连铸、热轧还是冷床等不同的工艺流程,该系统都能够完美适配,提供精准的定位服务。而且,系统无机械运动部件,减少了因机械磨损而导致的故障风险,维护周期延长至3年以上,大大降低了企业的运维成本。

典型应用场景与显著效益

· 连铸机出口定位:在连铸工艺中,精准识别铸坯头尾位置是优化切割长度控制的关键。该系统能够实时、准确地提供铸坯位置信息,使切割设备能够根据实际需求精确切割,减少了原料的浪费,原料浪费降低幅度≥6%,为企业节约了大量的生产成本。

· 热轧产线跟踪:在热轧过程中,铸坯的位置信息对于保障轧制节奏的同步至关重要。该系统实时跟踪铸坯的位置变化,并将数据及时反馈给轧制设备,使轧制设备能够根据铸坯的实际位置调整轧制速度和力度,从而提升了成材率,成材率提升幅度达0.9%,提高了产品的质量和产量。

· 冷床物流调度:在冷床物流环节,该系统通过准确的位置反馈,实现了铸坯的自动堆垛。合理规划铸坯的堆放位置,提高了冷床的利用率,冷床利用率提升幅度达28%,同时减少了人工干预,降低了人工成本和人为错误的发生概率。

· 实测数据彰显实力:某国内头部钢厂在部署该系统后,取得了显著的成效。铸坯定位误差从原来的±10mm大幅降至±1.0mm,设备综合效率(OEE)提升了20%,年节约运维成本超过700万元,充分证明了该系统的卓越性能和巨大价值。