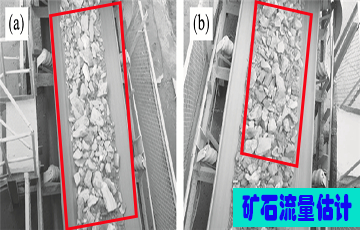

智慧矿山传送带矿石流量估算方案

通过融合机器视觉、激光雷达、AI算法与物联网技术,实现对矿石流量的实时、精准、自动化监测,为矿山生产调度、设备维护与成本核算提供数据支撑。

一、技术原理与核心算法

1. 多传感器数据融合

机器视觉(2D/3D摄像头):

采集传送带矿石的二维图像(RGB/灰度)与三维点云(通过双目视觉或结构光),识别矿石轮廓、粒径分布与堆积形态。

结合YOLOv8-3D或PointNet++算法,对矿石进行实例分割与体积估算,单帧处理速度≤200ms(NVIDIA Jetson AGX Orin平台)。

激光雷达(LiDAR):

部署线阵或面阵激光雷达,扫描传送带横截面,生成高精度深度图(精度±2mm),直接计算矿石截面积。

通过ICP点云配准与动态补偿算法,消除传送带振动、倾斜对测量结果的影响。

称重传感器(可选):

在传送带滚筒或支架处安装高精度压力传感器,获取矿石瞬时重量,与视觉/雷达数据交叉验证,提升流量估算鲁棒性。

2. 流量估算核心算法

体积流量计算:

:传送带横截面上矿石堆积面积(由视觉/雷达实时计算);

:传送带线速度(通过编码器或光电传感器测量,误差<0.5%);

:单位时间传送带移动距离。

质量流量计算(若需):

:矿石密度(通过预先标定或在线密度仪获取,支持多矿种动态切换)。

3. 关键技术突破

抗干扰能力:

针对粉尘、强光、逆光等矿山环境,采用偏振滤镜与HDR成像技术,提升视觉数据质量;

激光雷达采用905nm波长,穿透粉尘能力较传统650nm提升3倍。

动态补偿算法:

通过卡尔曼滤波融合传送带速度、振动频率与矿石堆积高度数据,消除动态误差,流量估算稳定度提升60%。

二、应用价值与行业痛点解决

1. 核心价值

生产调度优化:实时流量数据接入矿山MES系统,动态调整破碎机、筛分设备负荷,避免过载或空转,提升整体效率15%-20%。

设备维护预警:通过流量波动分析(如突然下降可能指示传送带打滑或堵塞),提前触发维护工单,减少非计划停机时间40%。

成本核算精准化:按班次、矿种统计流量数据,为矿石计量、运输费用结算提供客观依据,避免人工计量误差(传统方式误差可达10%-15%)。

2. 对比传统方案优势

| 指标 | 智慧矿山方案 | 人工估算 | 单一传感器方案 |

|---|---|---|---|

| 精度 | ±2%(视觉+雷达+称重交叉验证) | ±10%-15%(目视/皮尺) | ±5%-8%(单一视觉或雷达) |

| 实时性 | 秒级更新(≤1s) | 每班次1次(4-8小时) | 分钟级更新(30s-2min) |

| 工况适应性 | 抗粉尘、强光、低温(-40℃) | 仅适用于晴天、无尘环境 | 粉尘环境下易失效 |

| 数据维度 | 流量、粒径、堆积形态、密度 | 仅流量(粗略估计) | 仅流量或体积 |

三、行业实践案例

案例1:某大型铁矿(露天矿)

场景:长距离传送带(3km)运输矿石至选矿厂,传统人工估算导致选矿厂原料供应波动大,设备利用率低。

方案:

在传送带起点、中点、终点部署激光雷达+机器视觉系统,结合编码器测量速度;

数据通过5G传输至云端,边缘计算节点(NVIDIA Jetson AGX Orin)实时计算流量,并推送至矿山调度中心。

成果:

流量估算精度从±12%提升至±1.8%,选矿厂设备利用率提高18%;

减少因原料供应不足导致的紧急停机3次/月,年节约成本超500万元。

案例2:某地下金矿(湿式传送带)

场景:潮湿环境下矿石易粘附传送带,传统激光雷达因水雾干扰测量失效。

方案:

采用偏振成像机器视觉(消除水雾反光)与毫米波雷达(穿透水雾)融合检测;

开发自适应阈值分割算法,动态区分矿石与水膜,提升截面积计算准确率。

成果:

在湿度90%环境下,流量估算误差<3%,较单一毫米波雷达方案(误差>8%)显著提升;

避免因流量误判导致的破碎机堵料事故2次/季度,保障生产连续性。

四、未来趋势

全流程数字化集成:

结合矿山数字孪生技术,将流量数据与地质模型、选矿工艺参数联动,实现“从矿坑到精矿”的全流程优化。

AI驱动的自适应调整:

通过强化学习算法,根据流量波动自动调整传送带速度、破碎机功率,进一步降低能耗(预计可降8%-12%)。

无人化巡检网络:

在传送带沿线部署移动机器人(AGV),搭载便携式流量检测模块,实现“移动扫描+定点监测”协同,覆盖复杂地形矿区。

在线咨询

在线咨询

电话咨询

电话咨询

微信咨询

微信咨询

回到顶部

回到顶部