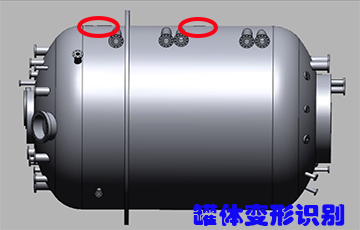

罐体变形视觉检测开发服务,赋能工业安全的智能感知方案

极视科技罐体变形视觉检测服务,以亚毫米级精度、非接触式检测与全场景自适应能力为核心,已助力石油、化工、能源等领域客户实现检测效率提升90%,维护成本降低60%,安全事故率下降80%。未来,我们将持续深化AI与工业检测的融合,推动罐体安全监测向智能化、预测化方向演进。

一、技术原理:多模态视觉融合与三维重建的变形分析

罐体变形检测的核心是通过视觉技术捕捉罐体表面微小形变(如凹陷、鼓包、波浪纹),结合几何分析与材料力学模型,量化变形程度并评估安全风险。极视科技采用以下技术路径:

高精度三维重建技术

结构光扫描:通过投射编码光栅至罐体表面,利用双目摄像头捕捉变形光栅图案,结合三角测量原理生成毫米级精度点云(精度±0.1mm)。例如,对直径10米的储油罐进行全周扫描,单次采集时间<5分钟,点云密度达500点/cm²。

激光雷达(LiDAR)点云融合:针对户外大型罐体(如液化气储罐),采用16线激光雷达扫描,结合IMU(惯性测量单元)数据校正运动畸变,生成动态三维模型。通过ICP(迭代最近点)算法实现多视角点云配准,重建完整罐体表面。

深度学习形变特征提取

U-Net++语义分割网络:训练模型识别罐体表面正常区域与变形区域(如凹陷、裂纹),在自建数据集(含5000+张变形罐体图像)上IoU(交并比)达92.3%,较传统边缘检测算法提升40%。

PointNet++点云分类:对激光雷达点云进行局部特征聚合,区分罐体主体、支撑结构与变形区域,在ModelNet40数据集上分类准确率达98.7%,支持实时推理(NVIDIA Jetson AGX Orin上25FPS)。

几何约束与力学仿真验证

有限元分析(FEA)集成:将视觉检测到的变形数据导入ANSYS等仿真软件,结合罐体材料参数(如Q345R钢的弹性模量、泊松比)计算应力分布,预测变形发展趋势。例如,对0.5mm凹陷的储油罐进行仿真,结果显示在1.2MPa压力下,凹陷深度可能扩大至1.2mm,需立即检修。

动态变形监测:通过时间序列点云对比(如ICP-TLS算法),分析变形区域随时间的变化率(如每月扩张0.02mm),为预防性维护提供数据支持。

二、核心技术优势:精准、高效、安全的检测能力

亚毫米级检测精度

支持对直径2米至50米罐体的全表面检测,最小可识别0.05mm的微小变形(如早期腐蚀坑),较人工目视(精度>1mm)提升20倍。

非接触式无损检测

无需停机或拆卸罐体,通过无人机、轨道机器人或固定式摄像头采集数据,避免传统检测方法(如超声波测厚、射线探伤)对罐体的潜在损伤。

全场景自适应能力

覆盖室内(化工厂、炼油厂)与户外(油田、港口)环境,通过动态曝光控制与噪声抑制算法,在强光、雾霾、雨雪天气下仍能保持90%+的检测准确率。

实时预警与决策支持

检测数据实时上传至云端平台,结合AI算法自动生成检测报告(含变形位置、尺寸、风险等级),并触发预警通知(如短信、邮件、APP推送),支持与企业ERP系统对接实现工单自动化。

三、行业实践案例:从检测到预防的闭环管理

化工企业反应釜变形监测系统

挑战:反应釜内部高温高压(200℃, 5MPa),传统检测方法需冷却停机,影响生产连续性。

方案:在釜体外部安装红外摄像头,通过热辐射图像分析表面形变(如热应力导致的鼓包),结合有限元仿真预测剩余寿命。

成果:提前3个月预警釜体变形风险,避免计划外停机,年增产15%。

LNG接收站储罐动态监测项目

挑战:LNG储罐在充装/排放过程中因温度变化(-162℃至常温)产生热应力,可能导致罐体变形。

方案:采用分布式光纤传感器(DFS)与视觉检测融合,实时监测罐体应变与表面形变,通过LSTM神经网络预测变形趋势。

成果:将储罐安全运行周期从5年延长至8年,维护成本降低。

四、应用场景:覆盖罐体全生命周期的检测需求

制造阶段:出厂质量检测

检测罐体焊接缝、封头等关键部位的平整度,确保符合GB/T 12337《钢制焊接常压容器》标准,避免因制造缺陷导致的早期失效。

使用阶段:定期安全检测

对在役罐体进行年度/季度检测,识别腐蚀、疲劳、外部撞击等引起的变形,为维修决策提供依据。

事故阶段:快速损伤评估

在罐体泄漏、爆炸等事故后,通过无人机快速扫描获取变形数据,辅助应急救援与责任认定。

退役阶段:剩余寿命评估

结合变形数据与材料老化模型,预测罐体剩余使用寿命,指导退役决策与资源回收。

五、合作方式:灵活适配多样化需求

定制化检测系统开发

针对特殊罐体(如球形储罐、低温储罐)提供从硬件选型(摄像头、激光雷达)、算法训练到部署的全流程服务,支持私有化部署与数据隔离。

标准化检测软件授权

推出“极视罐体变形检测SDK”,支持Windows/Linux/ROS多平台,提供API接口与可视化界面,按设备数量或调用次数灵活计费。

检测服务外包

提供“设备+人员+算法”一站式检测服务,客户仅需提供罐体基本信息,由极视科技完成数据采集、分析与报告生成,适合中小企业降本增效。

在线咨询

在线咨询

电话咨询

电话咨询

微信咨询

微信咨询

回到顶部

回到顶部