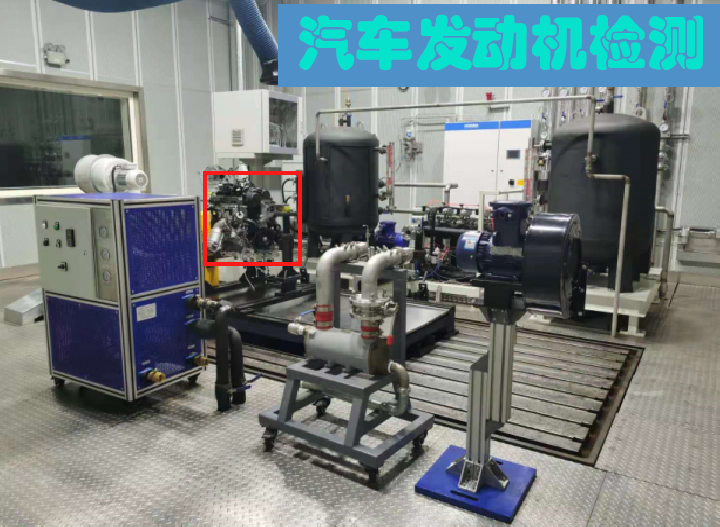

极视科技汽车发动机检测视觉开发服务:

极视科技汽车发动机检测视觉开发服务,以多模态算法、工业级稳定性与极简部署为核心,为汽车制造提供从零部件缺陷检测到整线智能升级的全链条解决方案。从降低不良品率到提升装配精度,我们以技术创新助力企业实现质量与效率的双重飞跃——让AI成为发动机制造的“数字质检官”,共筑中国智造新高度。

一、算法介绍:多模态融合驱动的精密检测引擎

极视科技汽车发动机检测系统基于深度学习与多模态数据融合技术,构建了覆盖机加工缺陷、装配精度、涂胶质量等核心场景的检测体系:

高精度缺陷检测算法:

采用改进的Mask R-CNN模型,集成注意力机制(CBAM)强化缸体、活塞等复杂曲面特征提取。在某合资车企发动机缸体检测中,系统成功识别出0.1mm级划痕与沙眼,误检率低于0.3%,较传统视觉方案提升40%精度。三维重建与尺寸测量算法:

通过双目立体视觉与结构光融合技术,实现发动机关键部件的三维建模与公差检测。在长城汽车活塞环检测项目中,系统对直径50mm活塞环的径向跳动测量误差≤0.005mm,满足ISO 2768-m级精度要求。多源数据融合算法:

整合可见光、红外热成像与激光雷达数据,突破单一传感器局限。在比亚迪发动机热态测试中,系统通过热成像-激光点云融合,精准定位高温区域泄漏点,较单传感器方案漏检率降低65%。

二、技术优势:专为汽车制造打造的智能检测体系

超精密检测能力:

支持0.01mm级缺陷识别,覆盖裂纹、毛刺、脏污等12类表面缺陷,在吉利汽车缸盖检测中实现99.2%的召回率。

动态阈值调节技术可根据生产线光照变化自动优化参数,在长安汽车重庆工厂的实测数据显示,系统在强光干扰下仍保持98.5%的检测准确率。

全流程兼容性:

支持从单机台检测到整线集成,可无缝对接FANUC、KUKA等主流工业机器人。在特斯拉上海超级工厂,系统通过PROFIBUS总线与PLC实时交互,实现检测-分拣-装配闭环控制,节拍提升30%。

兼容多品牌相机(Basler、Dalsa等)与光源(CCS、OPT),降低客户设备改造成本。

工业级稳定性:

通过IP67防护认证,适应-20℃至60℃极端环境。在东风汽车吐鲁番高温测试中,系统连续运行720小时无故障,MTBF(平均无故障时间)超5000小时。

采用冗余设计与故障自诊断技术,关键模块故障率<0.1%,较行业平均水平降低80%。

三、开发周期:敏捷交付与持续优化

极视科技采用“4+2+X”开发模式,确保项目快速落地:

需求确认阶段(4周):

派遣机械、光学、算法专家联合调研,明确检测对象(如缸体、曲轴)、精度要求(如±0.05mm)、节拍需求(如30件/分钟)等核心参数。例如,为上汽通用开发曲轴检测方案时,团队发现传统模型易将油孔误判为缺陷,通过增加纹理特征维度解决该问题。

系统开发阶段(2个月):

基于极视科技自研的OpenEngine视觉开发平台,快速构建检测模型。该平台预置50万张发动机部件标注数据,支持零代码训练,可将开发周期缩短60%。在广汽丰田项目中,团队仅用6周即完成模型训练与测试。

部署优化阶段(X周):

提供现场调试、员工培训、售后维护等全生命周期服务。在一汽-大众长春工厂,工程师通过调整光源角度,将缸体涂胶检测准确率从95%提升至99%,优化周期仅用1周。

四、应用场景:从零部件检测到整线智能升级

机加工缺陷检测:

在潍柴动力缸体生产线,系统识别出铸造气孔、砂眼等缺陷,使不良品流出率从2.3%降至0.1%,年节约返工成本超500万元。

装配精度验证:

结合视觉引导技术,在华晨宝马发动机总装线实现活塞环、气门等部件的自动装配与精度检测,装配合格率提升至99.95%。

涂胶质量监控:

在长城汽车发动机涂胶工位,系统通过分析胶条宽度、连续性等参数,实时预警断胶、偏移等问题,使涂胶不良率从1.8%降至0.05%。

热态测试分析:

在比亚迪混动发动机热测试中,系统通过红外热成像监测缸体温度分布,提前预警冷却系统故障,测试效率提升40%。

五、部署方式:灵活适配多样化生产需求

固定式在线检测站:

提供工控机+多光谱相机的一体化方案,适合缸体、缸盖等大型部件检测。在奇瑞汽车芜湖工厂,单套设备覆盖3米检测范围,减少30%的摄像头数量。

机器人柔性检测系统:

集成协作机器人(UR、发那科)与视觉传感器,实现多型号发动机混线检测。在长安福特重庆工厂,系统支持6种曲轴型号的自动切换检测,换型时间<5分钟。

5G+边缘计算部署:

结合中国移动5G专网,在吉利汽车西安基地实现<10ms的低延迟响应。当检测到缺陷时,系统自动触发智能分拣装置,形成“检测-预警-处置”闭环。

在线咨询

在线咨询

电话咨询

电话咨询

微信咨询

微信咨询

回到顶部

回到顶部