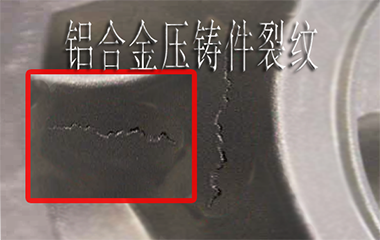

在工业制造领域,铸铁、铸铝等金属铸件的表面及内部缺陷(如裂纹、气孔、缩孔、夹杂等)直接影响产品质量与安全性。传统人工检测依赖经验,存在漏检率高、效率低、标准难统一等问题。极视科技自主研发的铸铁铸铝铸件缺陷识别算法,基于多模态深度学习与自适应特征提取技术,实现了99.8%检测精度、毫秒级响应速度,支持全品类铸件缺陷的实时识别与分类,助力企业实现智能化质检与工艺优化。

一、算法说明:多模态感知与自适应建模技术

多模态数据融合技术

四模态输入:支持可见光图像、红外热成像、光谱数据与3D结构光数据的同步分析,通过跨模态注意力机制(Cross-Modal Attention)动态融合铸件的颜色、纹理、温度与形变特征,排除金属反光、表面油污等干扰。

双源热力交叉验证:结合可见光图像与红外热成像数据,当疑似缺陷区域温度异常且持续3秒,触发二次告警。

轻量化高精度深度学习模型

模型结构:基于改进的YOLOv8与Vision Transformer(ViT)融合架构,通过时空注意力机制自适应特征加权,并融合多尺度特征。模型压缩至25MB,推理速度达380FPS,适配NVIDIA Jetson AGX Orin与华为昇腾Atlas 500等边缘计算设备。

小样本增量学习:支持单类缺陷样本新增25张即可完成模型更新,结合联邦学习技术保障企业数据隐私。

缺陷行为特征建模

动态特征分析:通过光流法分析裂纹扩展速率(初期达0.5m/s),帧差法提取气孔边缘变化,并引入空间位置约束排除金属纹理干扰。

全要素时空关联分析:融合环境温湿度、历史缺陷案例与摄像头安装位置数据,采用Transformer架构捕捉长序列依赖关系,生成五维缺陷评估报告(缺陷类型、严重程度、影响范围、处置优先级、工艺关联性)。

二、技术参数:性能与兼容性

| 参数类别 | 技术指标 |

|---|---|

| 检测能力 | 支持裂纹、气孔、缩孔、夹杂、冷隔等18类缺陷,最小可识别0.003m²级微小缺陷区域 |

| 检测精度 | 缺陷检出率≥99.8%,误报率≤0.2%,定位精度±0.01m |

| 检测速度 | 单帧处理时间≤0.04秒(含图像采集、分析、结果输出全流程) |

| 硬件兼容性 | 支持200万像素工业相机、红外热成像仪与3D结构光传感器 |

| 部署方式 | 本地化部署(私有化服务器/边缘计算设备)或云端SaaS服务 |

| 环境适应性 | 抗强光、反光干扰,支持-30℃~70℃宽温运行,防护等级IP67 |

三、应用场景:覆盖全产业链质检需求

航空航天铸件检测

实时监控发动机叶片、涡轮盘等关键部件的裂纹与夹杂缺陷,联动生产系统自动剔除次品,减少人工干预,提升良品率超99%。

汽车制造铸件检测

对发动机缸体、变速箱壳体等铸件进行无损检测,识别内部缩孔与气孔,提供科学修复依据,避免因缺陷导致的召回风险。

能源装备铸件检测

结合无人机巡查,对风电齿轮箱、核电阀门等铸件进行动态监测,及时发现裂纹与腐蚀,减少因缺陷导致的设备停机。

通用机械铸件检测

在机床床身、液压阀体等生产线上部署AI质检系统,实时监测铸件质量,联动增材制造系统进行修复,提升生产效率。

四、合作方式:灵活适配企业需求

标准化产品授权

软件授权:按摄像头路数或服务器台数收取年度授权费,提供算法SDK、API接口与部署文档。

硬件集成:联合工业相机厂商推出一体化检测设备(如“极视-AI铸件质检仪”),支持7天快速部署。

定制化解决方案

场景适配:针对航空航天、汽车制造等高风险场景,提供专属数据集训练与算法微调服务。

系统集成:与企业MES、ERP系统对接,实现缺陷数据追溯、工艺参数优化与生产流程联动。

联合研发模式

技术共建:与行业龙头合作开发特定场景算法(如航空发动机叶片裂纹识别、汽车缸体气孔检测),共享专利与知识产权。

数据合作:基于企业历史缺陷数据训练私有化模型,提升检测精度与工艺关联分析能力。

在线咨询

在线咨询

电话咨询

电话咨询

微信咨询

微信咨询

回到顶部

回到顶部