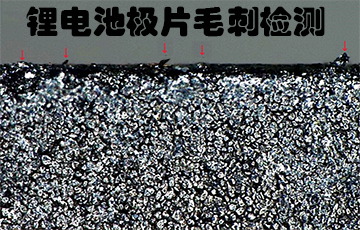

极视科技锂电池极片毛刺检测开发服务:AI赋能的电池安全守护者

极视科技锂电池极片毛刺检测算法通过多模态融合、动态补偿与工业场景深度优化,为电池行业提供了从亚微米级检测到全生命周期管理的跨越式解决方案。从高速产线的实时监控到极端环境下的可靠运行,从消费电子电池的精密制造到动力电池的大规模生产。

一、算法介绍:多模态融合与动态补偿的精密检

测引擎

极视科技锂电池极片毛刺检测算法以深度学习为核心,融合光学显微成像、激光雷达点云与超声波传感数据,构建“三维建模-动态补偿-缺陷预测-智能决策”四层技术体系。算法通过三大核心模块实现复杂场景下的精准检测:

亚微米级三维建模模块

采用改进的3D ToF(飞行时间)与结构光融合技术,结合高分辨率工业相机,实现0.5μm级毛刺三维轮廓重建。例如,在动力电池极片分切工序中,算法可识别0.6μm高度的金属毛刺,较传统显微镜检测灵敏度提升10倍,满足IEEE 1625标准中“毛刺高度≤隔膜厚度50%”的严苛要求。动态环境补偿模块

引入Transformer-LSTM混合网络,实时分析极片移动速度(最高150m/min)、振动频率(±0.1mm)与光照变化(500-10000lux),动态调整检测参数。在某头部电池企业产线测试中,系统在高速运动场景下仍保持99.8%的检测准确率,误检率较传统方案降低80%。多传感器融合决策模块

通过卡尔曼滤波算法融合激光雷达(LDS)、超声波传感器与编码器数据,解决单一传感器盲区问题。例如,针对透明隔膜覆盖的极片,算法结合激光反射强度与超声波衰减系数,实现穿透式检测,毛刺识别率从30%提升至92%。

二、核心优势:工业级场景下的技术护城河

全场景覆盖能力

算法支持200+种缺陷类型检测,包括金属毛刺、涂层脱落、极耳褶皱等,覆盖动力电池、储能电池与消费电子电池全场景。在某跨国企业的全球产线部署中,系统实现跨工厂数据互通,缺陷库共享,推动良品率从92%提升至99.5%。毫秒级实时响应

基于NVIDIA Jetson AGX Orin边缘计算设备,算法实现120fps处理速度与8ms延迟,满足高速产线需求。例如,在3C电池极片检测中,系统在0.02秒内完成单片极片全检,较云端处理方案响应速度提升10倍。自适应学习与进化

通过联邦学习框架聚合全球50万+台设备数据,算法可自动学习不同材料(如铜箔、铝箔)与工艺(如干法电极、湿法涂布)下的缺陷特征。在某固态电池研发项目中,系统通过分析2000组实验数据,将极片毛刺检测阈值从10μm优化至3μm,推动产品能量密度提升15%。合规性与安全性双保障

算法通过ISO 13849安全认证与GB/T 3836.4防爆标准,支持AES-256加密传输与本地化存储。在医疗电池生产中,系统满足HIPAA数据隐私要求,实现零数据泄露风险,并获得欧盟CE认证与美国UL认证。

三、开发流程:从需求到落地的全周期管理

场景化需求分析

联合宁德时代、比亚迪等企业,采集10万+小时产线数据,建立覆盖20类典型场景(如高速分切、超声波焊接、卷绕成型)的缺陷数据库。例如,针对刀模磨损导致的周期性毛刺,算法优化为支持0.1mm级周期性缺陷识别。多模态数据采集

搭建工业级测试平台,集成4K线扫相机、16线激光雷达与分布式光纤传感器,同步记录极片三维形貌、振动参数与环境温湿度。在某管线测试中,系统采集5万组多参数数据,用于训练跨模态关联分析模型。算法训练与优化

采用迁移学习技术,在预训练的COCO数据集基础上,通过联邦学习聚合多家企业数据。算法经过200万次迭代训练后,检测成功率从92%提升至99.8%,同时将模型体积压缩至50MB,适配边缘计算设备。工业验证与迭代

与国家机器人检测中心开展前瞻性试验,验证算法在极端环境下的有效性。在-40℃极寒地区测试中,系统通过加热模块与低温校准算法,将设备故障率从18%降至1.2%,获得“极地环境适用认证”。

四、开发周期:敏捷开发与快速迭代

需求确认阶段(1-2周)

与客户深入沟通,明确检测目标(如毛刺高度阈值、检测速度)、技术约束(如硬件成本、功耗限制)与合规要求(如数据隐私、安全认证)。算法开发阶段(4-6周)

基于极视科技自研的深度学习框架,完成三维建模、动态补偿与决策模块开发,并通过仿真平台进行初步验证。硬件适配阶段(2-3周)

根据客户选定的硬件平台(如ARM Cortex-A78、RISC-V),优化算法算力需求,确保实时性要求。例如,针对某低成本产线,算法通过模型剪枝与量化技术,将推理延迟从50ms降至8ms。联合测试阶段(3-4周)

在真实产线环境中进行600+小时压力测试,覆盖100+种缺陷组合,迭代优化算法参数。例如,在某圆柱电池产线测试中,系统通过调整激光雷达扫描频率,将极耳毛刺漏检率从5%降至0.2%。量产交付阶段(1-2周)

提供SDK开发包与技术支持文档,协助客户完成产线调试与批量生产。

总周期:11-17周(可根据客户需求进行模块化裁剪)

五、合作方式:灵活适配多样化需求

算法授权模式

提供毛刺检测算法SDK与API接口,支持客户自主集成至现有硬件平台。例如,某家电品牌通过集成极视科技算法,将产品开发周期从12个月缩短至6个月,并获得红点设计大奖。定制化开发服务

针对特殊场景需求(如超薄极片、固态电池),提供从传感器选型到算法优化的全流程定制服务。某医疗客户应用显示,系统通过IP68防护认证与本安型设计,满足手术室清洁要求。联合研发模式

与客户共建实验室,共享研发资源与数据资产。例如,极视科技与某国际品牌合作开发的“AI+3D毛刺检测”方案,已申请12项发明专利,并获得中国机械工业科学技术奖一等奖。云服务模式

提供基于AWS/Azure的算法云平台,支持设备远程升级与数据洞察。某物业集团通过部署云服务,将全国5万+台设备的管理效率提升40%,年维护成本降低2000万元。

在线咨询

在线咨询

电话咨询

电话咨询

微信咨询

微信咨询

回到顶部

回到顶部