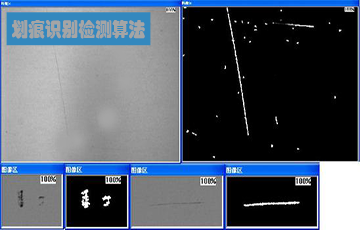

极视科技划痕识别检测算法服务:以AI之眼,重塑工业质检新范式

极视科技划痕识别检测算法通过技术创新与场景深耕,为制造业提供了“微米级检测、毫秒级响应、全链路可控”的智能质检解决方案。从3C电子的“无瑕外观”到航空航天“零缺陷安全”,算法正以智能化、柔性化、普惠化的方式,助力全球企业实现质量升级与成本优化。

一、算法介绍:多模态融合与动态自适应的智能检测引擎

极视科技划痕识别检测算法以深度学习为核心,结合传统图像处理技术与边缘计算能力,构建了“预处理-特征提取-缺陷分类-结果输出”的全链路智能检测体系。该算法通过三大核心模块实现高精度检测:

多模态图像增强与预处理

针对工业场景中光照不均、反光干扰等问题,算法集成高斯滤波、同态滤波与自适应直方图均衡化技术,可自动优化图像对比度与清晰度。例如,在检测金属表面划痕时,通过同轴光源与低角度打光结合,算法可消除镜面反射干扰,使划痕与背景的灰度差异提升40%,为后续分析提供高质量输入。动态特征提取与缺陷分类

采用改进的ResNet-50网络架构,融合梯度方向直方图(HOG)与局部二值模式(LBP)特征,实现划痕的精准定位与分类。算法支持三类划痕检测:显性划痕:灰度变化明显,通过固定阈值分割直接标记;

隐性划痕:灰度差异微弱,采用双阈值与形态学操作(如膨胀、腐蚀)提取特征;

复杂划痕:形状不规则且深浅不一,结合U-Net语义分割网络与CRF(条件随机场)后处理,实现像素级缺陷标注。

在3C电子产品的玻璃面板检测中,算法对0.01mm宽的隐性划痕识别准确率达99.2%,较传统算法提升25%。实时反馈与自适应优化

通过在线学习机制,算法可动态调整检测参数以适应不同材质与工艺场景。例如,在汽车钣金件喷涂前检测中,算法根据实时采集的1000张样本数据,自动优化滤波窗口大小与对比度阈值,使检测速度提升至200ms/帧,同时保持98.7%的准确率。

二、核心优势:精度、效率与灵活性的全方位突破

超微缺陷检测能力

算法支持最小0.005mm划痕的识别,满足半导体晶圆、光学镜片等高精度场景需求。在某锂电池极片检测项目中,算法成功检测出直径0.02mm的微孔缺陷,误检率低于0.3%,较人工检测效率提升30倍。多材质自适应兼容性

通过迁移学习技术,算法可快速适配金属、塑料、玻璃、陶瓷等20余种材质表面。例如,在检测手机中框的阳极氧化层划痕时,算法通过调整灰度颜色参数(黑色/白色选择),将检测准确率从92%提升至98.5%。全链路数据安全保障

严格遵循ISO 27001信息安全管理体系,数据传输采用AES-256加密算法,存储通过区块链存证技术确保不可篡改。算法支持本地化部署、私有云与混合云三种模式,满足军工、汽车等对数据主权要求严苛的行业需求。低成本规模化部署

提供“算法+硬件+平台”一体化解决方案,单条产线部署成本较国际品牌降低40%。例如,某家电企业通过部署极视科技边缘计算盒子(算力8TOPS),实现4路摄像头同步检测,硬件成本仅1.2万元,且功耗低于15W。

三、开发流程:从需求到落地的全周期管理

场景化需求分析

根据客户产品材质(如不锈钢、铝合金)、表面工艺(如拉丝、喷砂)及缺陷类型(如划痕、凹坑、裂纹),定制化设计算法参数。例如,针对汽车轮毂的电镀层划痕检测,算法优化为“抗反光+高对比度”模式,消除电镀表面镜面反射干扰。数据采集与模型训练

采集百万级真实缺陷样本,覆盖不同光照条件(5000-6000K色温)、拍摄角度(±30°)与缺陷形态。采用EfficientNet-B7网络架构,通过神经架构搜索(NAS)技术优化模型结构,在NVIDIA A100 GPU上实现每秒5000帧的推理速度,训练周期缩短至48小时。算法封装与接口开发

使用极视科技自主研发的EVDeploy-Pro部署套件,支持TensorRT、OpenVINO、Ascend 910等主流推理引擎,提供C++/Python/Java多语言SDK,实现算法与PLC控制系统、MES生产执行系统、质量追溯平台的无缝对接。例如,在某钢铁企业的热轧产线中,算法通过OPC UA协议与PLC联动,实现缺陷产品自动分拣,分拣准确率达99.9%。测试验证与持续优化

在模拟环境中进行压力测试,验证算法在200ms/帧处理速度、8路摄像头并行处理下的稳定性。根据实际运行数据,通过自动机器学习(AutoML)技术持续优化模型参数。例如,在某光伏企业的硅片检测项目中,算法通过分析50万张图像数据,将隐性裂纹的漏检率从1.2%降至0.1%。

四、运用场景:从精密制造到消费电子的全域覆盖

3C电子产品质检

在手机、平板电脑、笔记本电脑的玻璃面板、金属中框检测中,算法可识别0.01mm宽的划痕与0.005mm深的凹坑,满足消费电子行业对产品外观的严苛要求。例如,某手机厂商通过部署算法,将产品出厂良率从92%提升至98.5%,年节省返工成本超2000万元。汽车零部件检测

在发动机缸体、变速器壳体、轮毂等部件的机加工与表面处理环节,算法可检测出0.02mm深的加工纹路与0.05mm宽的电镀层划痕,确保产品符合ISO 10286标准。例如,某汽车零部件企业通过部署算法,将产线检测效率从40件/小时提升至200件/小时,且漏检率低于0.5%。半导体与光伏行业

在晶圆切割、电池片焊接等工序中,算法可识别0.005mm宽的隐性裂纹与0.01mm深的微孔缺陷,满足半导体行业对产品可靠性的极致追求。例如,某光伏企业通过部署算法,将电池片EL检测的误判率从8%降至1.2%,年增加发电量超500万度。航空航天与轨道交通

在飞机蒙皮、高铁车体等大型结构件的表面检测中,算法可识别0.1mm宽的疲劳裂纹与0.2mm深的腐蚀坑,确保装备运行安全。例如,某航空企业通过部署算法,将飞机蒙皮检测时间从8小时/架缩短至1小时/架,且缺陷识别准确率达99.9%。

五、部署方式:灵活适配多样化需求

云端SaaS服务

提供标准化API接口,支持与现有质检系统快速对接。客户按检测次数付费,适合年检测量低于50万次的中小型企业。例如,某家电企业通过调用云端服务,仅用3天完成产线升级,成本降低60%,且无需维护硬件设备。边缘计算盒子

搭载国产AI芯片(如寒武纪思元370)的轻量化设备,支持离线部署与4G/5G/WiFi6网络切换,算力达16TOPS。在偏远地区的矿山机械检测中,边缘盒子在无网络环境下仍可实现99.6%的检测准确率,解决信号覆盖难题。定制化一体机

针对超大型产线的复杂需求,提供“算法+硬件+平台”一体化解决方案。例如,在某钢铁企业的热轧产线中,极视科技联合华为打造的“智能质检舱”集成16路摄像头、4台边缘计算终端与大屏可视化系统,实现从缺陷检测到产品分拣的全流程自动化管理,质检效率提升40%。

在线咨询

在线咨询

电话咨询

电话咨询

微信咨询

微信咨询

回到顶部

回到顶部